極上の肌触りと美しい配色はこうして生まれる!

2012年、私は初めてドルモアの工場を訪れた。

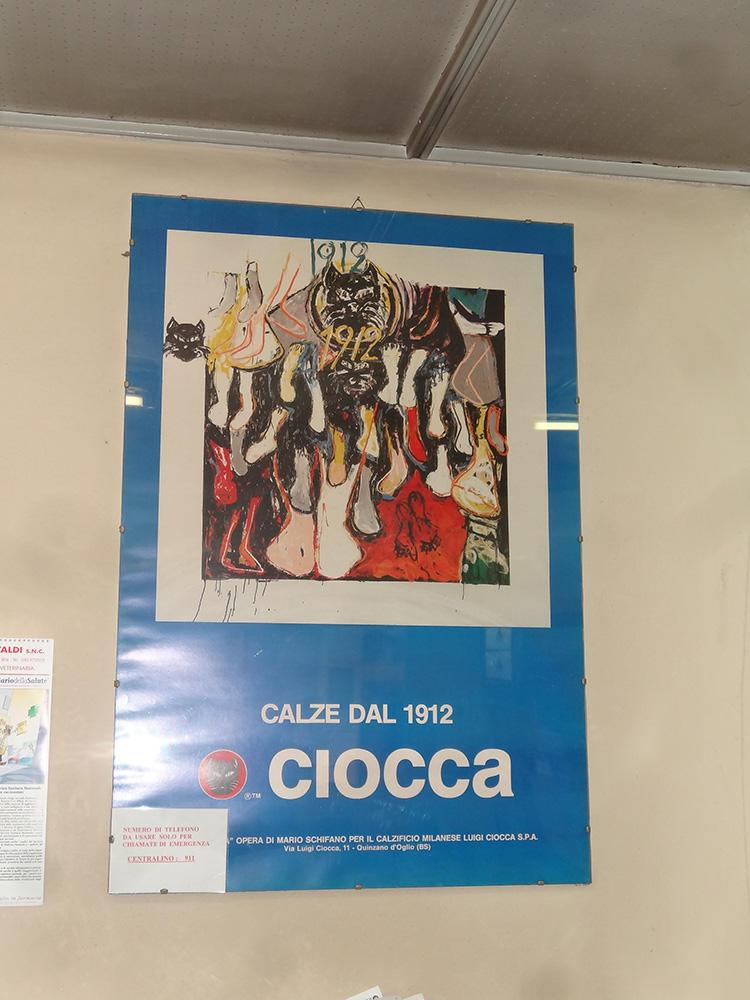

当時は、靴下のメーカーが、なぜニットを作れるのだろうと思っていたが、実際に工場に行ってみるとその理由は一目瞭然だった。というのも、靴下もニットも、原料にウールやカシミヤの糸を使うのは同じであって、すべての製品は「糸」のクオリティの徹底管理に始まり、そこから編み立てや洗い、乾燥、アイロンなどの工程を経て製品となっていくからだ。ご本家である靴下の「チョッカ」は、本拠地のブレ—シアでは名門中の名門。工場が位置する通りは「Via Ciocca」と名付けられているほどなのだ。そんなチョッカ社の敷地内に、大規模かつクオリティコントロールの徹底したドルモアの生産体制が、靴下と並行して完成していた。

では、ドルモアのニットは、なぜ、縫製や作りが良いか——?

それは製品を編み立てる前の、入念な糸の管理から始まっている。

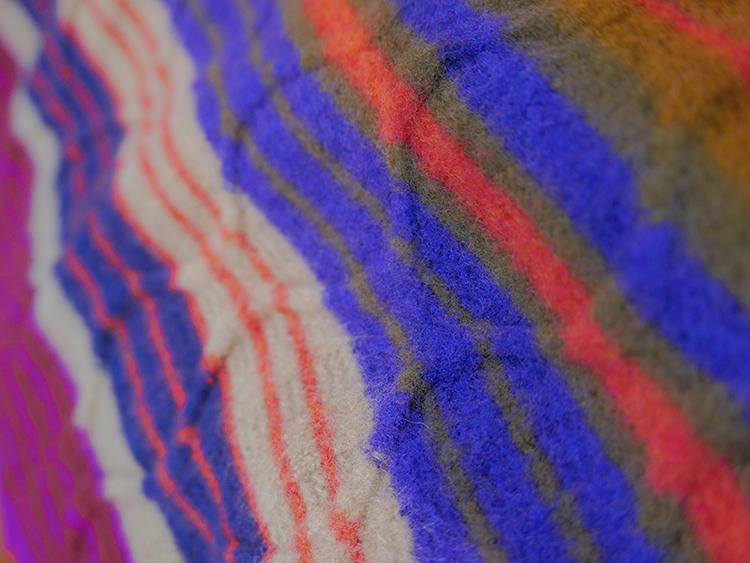

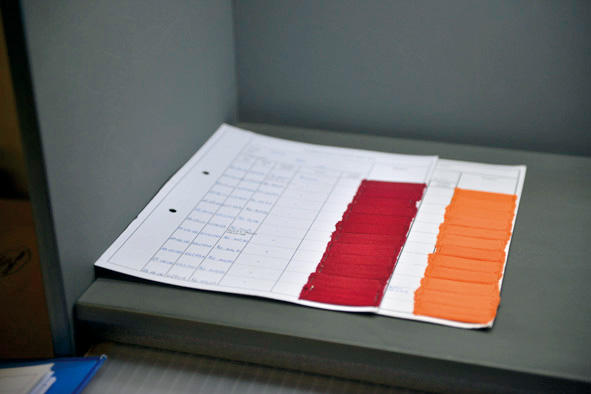

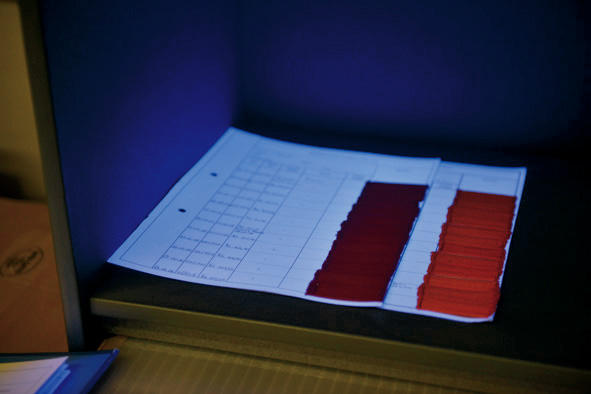

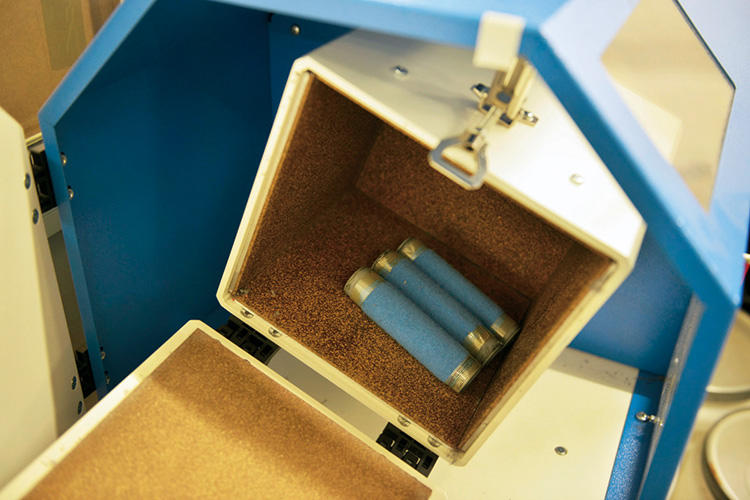

糸の重さ、強度、撚りの加減、光による見え方の違い、洗った後の色褪せ具合……など、検査工程は非常に細かく、それらをクリアしたものだけが生産工程へ。さらに糸をストックする部屋も南向きにして採光を確保し、また湿度を70%に保つことで糸の風合いを最高の状態にする。また、カシミヤやジーロンラムウールなどは、湿度を98%まで上げて湿気を多く含ませることで、糸がよりソフトな状態にする。

こうした「糸の予選」を経て、ようやくニットの編み立て、すなわち「本選」工程に回してもらえるというわけだ。

糸のクオリティを保つためのチェック工程はこんなにある!(写真10枚)

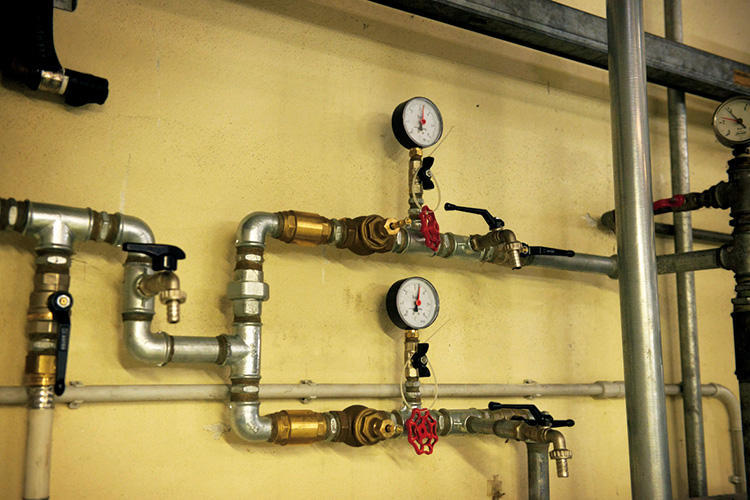

糸のクオリティコントロールを通過したら、編み立て工程へ。このあとも、編み立てにリンキング、洗い、乾燥、アイロンなど全行程で入念なチェックが行われる。中でもドルモアがこだわっているのは洗いにおける「水質」で、スコットランドで生産していたときの川の水質にこだわるため、2種類の水を混合して洗いにかけられる特別なマシンを導入。そうすることで、洗いのあと乾燥させると、よりソフトで滑らかな風合いなニットに仕上がるのだ。